-

Спаргер од нерђајућег челика 2 микрона од нерђајућег челика за дифузију карбонације за бактерије...

Представљамо ХЕНГКО иновативне синтероване прскалице - врхунско решење за ефикасан контакт гас-течност у разним индустријама. Наши спаргери користе вас...

Виев Детаил -

Инсталирана директно порозна метална цев за размазивање ствара мале мехуриће

ХЕНГКО синтеровани распршивачи уводе гасове у течности кроз хиљаде сићушних пора, стварајући мехуриће далеко мање и бројније него код избушених цеви...

Виев Детаил -

Синтеровани порозни микрони од нерђајућег челика за прскање од домаћег вина, пивски алат за пивску сладовину, приступ бару...

ХЕНГКО синтеровани распршивачи уводе гасове у течности кроз хиљаде сићушних пора, стварајући мехуриће далеко мање и бројније него код избушених цеви...

Виев Детаил -

Микро распршивачи повећавају пренос гаса и побољшавају приносе узводних реактора за биореакторе

Представљамо ХЕНГКО синтероване прскалице - врхунско решење за увођење гасова у течности са лакоћом! Наши иновативни распршивачи садрже хиљаде малих по...

Виев Детаил -

Метални порозни распршивачи у резервоару за повећање апсорпције гаса

ХЕНГКО синтеровани распршивачи уводе гасове у течности кроз хиљаде сићушних пора, стварајући мехуриће далеко мање и бројније него код избушених цеви...

Виев Детаил -

Микро распршивачи мехурићи камен за аерацију ваздуха за монтажу биореактора

Микро распршивачи из ХЕНГКО смањују величину мехурића и повећавају пренос гаса како би се смањила потрошња гаса и побољшао принос у узводном реактору. ХЕНГКО прскалице могу у...

Виев Детаил -

Синтеровани нерђајући челик 316Л микро распршивач ваздуха и дифузор за кување карбонације озона ...

Назив производа Спецификација СФБ01 Д1/2''*Х1-7/8'' 0.5ум са 1/4'' шипком СФБ02 Д1/2''*Х1-7/8'' 2ум са шипком 1/4'' СФБ03 Д1 /2''*Х1-7/8'' 0,5у...

Виев Детаил -

316Л порозна цев за прскање од синтерованог врха за прибор за посуде за ферментацију

Причвршћује се на врх цеви за размазивање, овај синтеровани врх од нерђајућег челика 316Л доступан је у различитим величинама пора. Фрит 5 10 15 50 100 пора је ...

Виев Детаил -

СФБ02 2 микрона од синтерованог нерђајућег челика микро порозни дифузори ваздуха разпршивачи који се користе у мени...

Назив производа Спецификација СФБ02 Д1/2''*Х1-7/8'' 2ум са 1/4'' шипком ХЕНГКО карбонациони камен је направљен од прехрамбеног...

Виев Детаил -

Алат за дифузију азотног вина Професионална ефикасна аерација Стоне Беер Бреваге 316Л...

Назив производа Спецификација СФБ01 Д1/2''*Х1-7/8'' 0.5ум са 1/4'' шипком СФБ02 Д1/2''*Х1-7/8'' 2ум са шипком 1/4'' СФБ03 Д1 /2''*Х1-7/8'' 0,5ум...

Виев Детаил -

СФЦ02 2 микрона МФЛ Царбонатион Спаргер Инлине Диффусион Стоне за мјехуриће воде/мјехурића...

Водоникова вода је чиста, моћна и са хидроном. Помаже у пречишћавању крви и покретању крви. Може да спречи многе врсте болести и побољша...

Виев Детаил -

Синтеровани нерђајући челик 316Л микро распршивач ваздуха и карбонација озонског мехурића за кување...

Дифузори од синтерованог ваздуха се често користе за убризгавање порозног гаса. Имају различите величине пора (0,5 ум до 100 ум) омогућавајући малим мехурићима да пролазе кроз т...

Виев Детаил -

Синтеровани нерђајући челик 316Л аерација карбонација камен ваздух камен озон ваздушни прскалица 0....

ХЕНГКО карбонациони камен је направљен од најбољег материјала од нерђајућег челика 316Л за храну за храну, здравијег, практичног, издржљивог, отпорног на високе температуре и против ко...

Виев Детаил -

комплет за кућно пиво карбонација камена ваздушна прскалица аерација камена дифузија која се користи за хидр...

Дифузори од синтерованог ваздушног камена се често користе за дистрибуцију гаса и аерацију ваздуха. Имају широк распон величина пора од 0,2 микрона до 120 микрона омогућавају...

Виев Детаил -

Карбонационо камење са дифузером ваздушних мехурића пружа најбржи метод за инфузију...

ХЕНГКО Диффусион Стонес, или 'Царбонатионс Стонес', обично се користи за прозрачивање сладовине пре ферментације, што помаже да се обезбеди здрав почетак фермена...

Виев Детаил -

Нерђајући челик 316Л СФЦ04 за кућну припрему 1,5″ Три стезаљка са 2 микрона дифузионог камена аи...

ХЕНГКО синтеровани распршивачи уводе гасове у течности кроз хиљаде сићушних пора, стварајући мехуриће далеко мање и бројније него код избушених цеви...

Виев Детаил -

велике серије дифузора са микро мјехурићима пропуштања водоника за разпршивање озона за дии хоме бревин...

1. Боље него трести буре! 2. Да ли сте уморни од газирања пива на непредвидив начин? Подижете ПСИ у бурету, протресете и чекате са...

Виев Детаил -

Порозни метални процесни филтери, микро распршивачи за производњу хидрогенизованог уља

Опис производа Дифузори од синтерованог ваздушног камена се често користе за убризгавање порозног гаса. Имају различите величине пора (0,5 ум до 100 ум) омогућавајући мале мехуриће...

Виев Детаил

Главне карактеристике Спаргер цеви

Спаргер цев је врста цеви која се користи у разним индустријским применама, посебно у хемијској и петрохемијској индустрији.

Углавном се користи за убризгавање гаса у течност, обично за олакшавање хемијске реакције или за друге захтеве процеса.

Пошто су следеће неке од карактеристика цеви за размазивање, молимо вас да их проверите.

1. Материјал:

Спаргер цеви се обично праве однерђајући челикили другоотпоран на корозијуматеријала.

Ово је важно јер се често користе са агресивним хемикалијама и морају да издрже тешке услове рада.

2. Дизајн:

Дизајн цеви за смеће је кључан за њену ефикасност.

Обично укључује низ малих рупа или перфорација дуж дужине цеви како би се омогућило да гас побегне и распрши се у течност.

Размак и величина рупа се могу прилагодити на основу специфичних захтева процеса.

3. Величина:

Величина цеви за размазивање може да варира у зависности од примене, али су углавном мањег пречника од других врста цеви које се користе у истом процесу.

То је зато што гас који се убризгава кроз цев за прскање мора бити фино диспергован у течност за оптималне резултате.

4. Веза:

Спаргер цеви се могу повезати са разним другим уређајима и системима цевовода.

Могу бити навојне, заварене или повезане прирубницама, у зависности од захтева процеса.

5. Чишћење:

Пошто се цеви за размазивање користе у процесима који укључују хемикалије и друге материјале, морају се редовно чистити како би се спречило накупљање и корозија.

Могу се чистити механичким средствима, као што су четкање или пескарење, или хемијским растворима.

Све у свему, цеви за размазивање играју кључну улогу у многим индустријским процесима, а њихов дизајн и конструкција морају бити

пажљиво скројен за сваку специфичну примену како би се обезбедиле оптималне перформансе и ефикасност.

Спаргер Пипе Цлассифи

Цеви од синтерованог метала могу се класификовати на основу различитих критеријума. Ево неких могућих класификација:

-

На основу врсте уведеног гаса:

- Кисеоник

- Азот

- Угљен диоксид

- Аргон

- Осталоцеви за прскање гаса

-

На основу облика или дизајна:

- Прави дизајн

- Цев у облику слова У

- Намотана цев

- Друге обликоване цеви

-

На основу порозности:

- Ниска порозна цев за прскање (мање од 30%)

- Цев средње порозности (30-50%)

- Високо порозна цев за прскање (више од 50%)

-

На основу пријаве:

- Спаргер цев за третман отпадних вода

- Ферментациона цев за распршивање

- Хемијска обрада прскалица

- Фармацеутска производња шпергер цеви

- Други индустријски систем за прскање

-

На основу материјала:

- Цев од нерђајућег челика

- Хастеллои спаргер цев

- Инцонел цев за прскање

- Остале легуре цеви за прскање

Имајте на уму да ове класификације нису исцрпне и да се други критеријуми такође могу користити за класификацију цеви од синтерованих метала.

Апликација

Цеви од синтерованог метала имају широк спектар примена у различитим индустријама, укључујући:

1. Третман отпадних вода:

2. Ферментација:

3. Хемијска обрада:

4. Фармацеутска производња:

5. Производња хране и пића:

6. Мониторинг животне средине:

7. Производња нафте и гаса:

8. Рафинирање метала:

Честа питања за Спаргер Пипе

1. Шта је Спаргер цев?

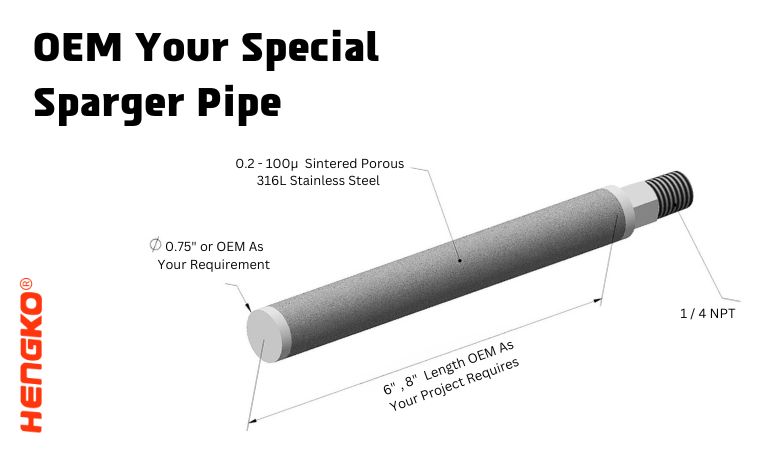

Укратко, Спаргер цев је порозна метална цев која се користи за увођење гасова у течност за различите индустријске примене.Цев је обично направљена од синтерованог порозног нерђајућег челика или других легура попут метала, и има веома порозну структуру која омогућава гасовима да равномерно дифундују у течност. и такође може лако ОЕМ-у одредити величину пора метала, како би се задовољили захтеви система за размазивање.

2. Које су неке уобичајене примене Спаргер цеви?

Спаргер цеви се обично користе у апликацијама као што су третман отпадних вода, ферментација, хемијска обрада и фармацеутска производња. Могу се користити за увођење кисеоника или других гасова у течности, а могу се користити и за мешање и дисперзију.

3. Које врсте гасова могу да се уведу коришћењем синтероване металне прскајуће цеви?

Синтерована метална прскалица је уређај који се користи за увођење гасова у течни или чврсти материјал. Направљен је од металних честица које су спојене заједно, стварајући порозну структуру која омогућава проток гаса кроз њега. Ово се може користити у различитим апликацијама као што су пиварска, фармацеутска, хемијска индустрија и индустрија за пречишћавање отпадних вода. Ево неких уобичајених типова гасова који се могу увести коришћењем синтероване металне цеви:

1. Ваздух:Често се користи у процесима аерације за промовисање биолошке активности или за мешање супстанци.

2. Кисеоник:Користи се у процесима биолошког третмана, ферментацији и другим применама где је потребан повећан ниво кисеоника.

3. Угљен диоксид:Обично се користи у индустрији пића за карбонизацију, као и за контролу пХ у различитим хемијским процесима.

4. Азот:Користи се у апликацијама где је потребна инертна атмосфера, као што је чување хране или у неким хемијским реакцијама.

5. Водоник:Може се користити у процесима хидрогенације у хемијској индустрији.

6. Стеам:Иако сама по себи није гас, пара се може увести кроз синтероване металне цеви за распршивање за грејање или друге процесне потребе.

7. Хлор:Користи се у процесима третмана воде за дезинфекцију.

8. Аргон:Још један инертни гас, који се користи у апликацијама где се реакције са околним материјалима морају свести на минимум.

9. Хелијум:Користи се у детекцији цурења и другим специјализованим апликацијама.

10. Специјални гасови:Различити други гасови прилагођени специфичним индустријским потребама такође се могу увести кроз синтероване металне цеви за размазивање, у зависности од компатибилности са материјалима и специфичних захтева процеса.

Битно је напоменути да се мора узети у обзир компатибилност гаса са материјалом цеви од синтерованог метала, јер неки гасови могу да реагују са одређеним металима. Дизајн, укључујући величину пора и дистрибуцију, такође мора бити прикладан за одређени гас и примену како би се обезбедила ефикасна дистрибуција и спречило зачепљење или други проблеми у раду.

4. Колика је порозност типичне цеви од синтерованог метала?

Порозност цеви од синтерованог метала може варирати у зависности од специфичне примене и захтева корисника. Генерално, порозност се креће од 20 до 60% запремине.

5. Како се прави Спаргер цев?

Синтерована метална цев за прскање се прави поступком који се назива металургија праха, који укључује пресовање металног праха

у одређени облик, а затим га загревају на високу температуру да би се створила чврста, порозна структура.

Спаргер цев је уређај који се користи за увођење гасова у течности, који се често користи у индустријским применама као што су ферментација, хемијска обрада или третман отпадних вода. Процес производње цеви за размазивање може да варира у зависности од специфичног дизајна и примене, али ево општег прегледа како се може направити цев за размазивање:

1. Избор материјала:Материјал се мора изабрати на основу примене и врсте гаса и течности који су укључени. Уобичајени материјали укључују нерђајући челик, титанијум или специјализоване легуре које су отпорне на корозију.

2. Дизајн и планирање:Дизајн цеви за размазивање зависиће од специфичне примене. Може да садржи више малих рупа или млазница како би се обезбедила равномерна дистрибуција гаса. Дизајн се често ради помоћу софтвера ЦАД (Цомпутер-Аидед Десигн).

3. Сечење и обликовање:Одабрани материјал се исече и обликује у жељени облик. Ово може укључивати процесе као што су ласерско сечење, сечење плазмом или сечење воденим млазом за стварање главног тела цеви.

4. Бушење или бушење рупа:У цеви се стварају мале рупе или млазнице како би се омогућило да гас изађе у течност. Ово се може урадити бушењем, пробијањем или другим специјализованим техникама.

5. Заваривање и монтажа:Ако се цев за прскање састоји од више делова, они се склапају и заварују заједно. Ово може укључивати причвршћивање прирубница, фитинга или других компоненти.

6. Површински третман:У зависности од примене, површина цеви за прскање може бити третирана како би се побољшала њена својства. Ово може укључивати полирање ради стварања глатке површине или наношење премаза за повећање отпорности на корозију.

7. Испитивање и контрола квалитета:Готова цев за прскање се тестира како би се осигурало да испуњава тражене спецификације. Ово може укључивати испитивање притиска, испитивање цурења и инспекцију недостатака.

8. Паковање и испорука:Када цев за размазивање прође све контроле квалитета, пакује се и припрема за испоруку купцу.

9. Инсталација:У зависности од сложености, цев за размазивање може захтевати професионалну уградњу. Ово би могло укључивати његову интеграцију у постојеће системе цевовода, обезбеђивање одговарајућег поравнања и прављење неопходних веза.

10. Одржавање и надзор:Можда ће бити потребно редовно одржавање и надзор како би се осигурало да цев за разпршивање настави да функционише ефикасно. Ово може укључивати редовно чишћење, преглед и замену истрошених делова.

Тачан процес може увелико варирати у зависности од специфичног дизајна цеви за размазивање и захтева примене. Прилагођене цеви за размазивање могу захтевати специјализоване производне технике и додатне кораке да би се испуниле јединствене спецификације.

6. Која је максимална радна температура Спаргер цеви?

Максимална радна температура цеви од синтерованог метала зависи од специфичне легуре која се користи за производњу цеви. Генерално, они могу да раде на температурама до 800°Ц (1472°Ф).

7. Колики је максимални радни притисак цеви од синтерованог метала?

Максимални радни притисак цеви за размазивање зависи од специфичног дизајна цеви и употребљених материјала. Генерално, они могу да раде на притисцима до 10 бара (145 пси).

8. Колико дуго обично трају синтероване металне цеви за прскање?

Век трајања цеви од синтерованог метала зависи од специфичне примене и услова у којима се користи. У нормалним условима рада могу трајати неколико година.

9. Могу ли се очистити цеви од синтерованог метала?

Да, цев од синтерованог метала може се очистити различитим методама, укључујући испирање, ултразвучно и хемијско чишћење.

10. Да ли се цев од синтерованог метала може стерилисати?

Да, цеви од синтерованог метала могу се стерилисати коришћењем различитих метода, укључујући аутоклавирање, гама зрачење и хемијску стерилизацију.

11. Које су предности употребе цеви од синтерованог нерђајућег челика?

Синтероване цеви од нерђајућег челика се широко користе у разним индустријама за увођење гасова у течности или друге материјале. Они нуде неколико предности које их чине погодним за различите примене:

1. Трајност:Нерђајући челик је познат по својој отпорности на корозију и хабање. Ово чини цеви од синтерованог нерђајућег челика дуготрајним и погодним за употребу са разним хемикалијама иу различитим условима околине.

2. Равномерна дистрибуција гаса:Порозна структура синтерованог нерђајућег челика омогућава равномерну дистрибуцију гаса. Ово може довести до ефикаснијег мешања или реакције, у зависности од примене.

3. Отпорност на температуру:Нерђајући челик може да издржи високе температуре, што ове цеви за размазивање чини погодним за процесе који захтевају загревање или се изводе на повишеним температурама.

4. Отпорност на хемикалије:Нерђајући челик је отпоран на широк спектар хемикалија, што ове цеви за размазивање чини погодним за употребу у различитим хемијским процесима без ризика од корозије или других реакција са материјалом.

5. Прилагодљива величина пора:Процес синтеровања омогућава контролу над величином пора и дистрибуцијом у материјалу. То значи да се цеви за размазивање могу прилагодити специфичним применама, без обзира да ли то захтева фине мехуриће за нежно мешање или веће мехуриће за снажније мешање.

6. Лакоћа чишћења:Глатка површина нерђајућег челика олакшава чишћење, што је посебно важно у индустријама попут прераде хране или фармацеутских производа где је хигијена критична брига.

7. Отпорност на притисак:Синтероване цеви од нерђајућег челика могу да издрже високе притиске, што их чини погодним за апликације које раде под значајним притиском без ризика од квара.

8. Компатибилност са различитим гасовима:Као што је раније поменуто, ове цеви за размазивање могу се користити са широким спектром гасова, од ваздуха и кисеоника до специјализованијих или реактивних гасова.

9. Исплативост:Иако би почетни трошак могао бити већи у поређењу са неким другим материјалима, издржљивост и ниски захтеви за одржавањем синтерованог нерђајућег челика могу га учинити исплативим избором на дуге стазе.

10. Еколошки прихватљиво:Нерђајући челик се може рециклирати, а дуг животни век ових цеви за размазивање такође доприноси њиховој еколошкој одрживости.

11. Скалабилност:Синтероване цеви од нерђајућег челика могу се производити у различитим величинама и облицима, што их чини погодним и за мале лабораторијске примене и за велике индустријске процесе.

Укратко, синтероване цеви од нерђајућег челика нуде комбинацију издржљивости, ефикасности и свестраности што их чини погодним за широк спектар примена. Њихова отпорност на корозију, способност да издрже високе температуре и притиске и прилагодљива својства доприносе њиховој популарности у различитим индустријама.

12. Који су недостаци коришћења цеви од синтерованих метала?

Неки од недостатака употребе синтерованих металних цеви за прскање укључују њихову високу почетну цену, подложност зачепљењу или прљању и могућност корозије ако нису направљене од исправне легуре.

More questions about the sintered metal sparger pipes, you are welcome to contact us by email ka@hengko.com, we are pleasure to supply

најбоље решење за ваш специјални пројекат и апликације.