-

Високотемпературни притисак синтеровани порозни метални месинг инцонел 316Л нерђајући челик СС ...

Производ Опишите ХЕНГКО филтери за гориво хватају стране материје које могу бити присутне у гориву и спречавају их да уђу у карбуратор или осетљиво убризгавање горива...

Виев Детаил -

3-90 микрона синтеровани метални месингани бронзани прстенасти филтер за индустријску и хемијску ...

ХЕНГКО производи филтерске елементе у широком спектру материјала, величина и фитинга тако да се могу лако специфицирати са карактеристикама и конфигурацијом...

Виев Детаил -

синтеровани метални прах бронза од нерђајућег челика филтер бакар компримовани ваздух сепаратор уља...

Продуцт Десцрибе ХЕНГКО производи филтерске елементе у широком спектру материјала, величина и фитинга тако да се могу лако специфицирати са карактеристикама...

Виев Детаил -

3 5 18 30 60 90 Микрон порозни синтеровани бронзани филтер за ваздух за индустријску филтрацију...

ХЕНГКО производи филтерске елементе у широком спектру материјала, величина и фитинга тако да се могу лако специфицирати са карактеристикама и конфигурацијом...

Виев Детаил -

Цустом 3 5 10 20 90 микрона порозни синтеровани метални бронзани филтер цилиндар цијев за индустрију...

ХЕНГКО производи филтерске елементе у широком спектру материјала, величина и фитинга тако да се могу лако специфицирати са карактеристикама и конфигурацијом...

Виев Детаил -

Р=11/30 мм пречника 20 микрона синтеровани вишеслојни бронзани синтеровани филтер од нерђајућег челика...

ХЕНГКО производи филтерске елементе у широком спектру материјала, величина и фитинга тако да се могу лако специфицирати са карактеристикама и конфигурацијом...

Виев Детаил

Шта је филтер од синтерованог метала у праху и главне карактеристике

Филтери од синтерованог металног праха су врста филтера направљених синтеровањем или загревањем мешавине металног праха

све док се не повежу и формирају чврсту структуру. Овај процес ствара порозни материјал који може заробити

загађивача и других нечистоћа, што га чини ефикасним филтером за различите примене.

1.Хигх Поросити

Једна од кључних предности филтера од синтерованог праха је њиховависока порозност. Поре у филтеру

су веома мали, обично у распону величине од 0,2 до 10 микрона, што им омогућава да ефикасно уклањају

широк спектар загађивача из течности и гасова. То их чини идеалним за употребу у аутомобилској индустрији,

ваздухопловство и медицинска индустрија, где су чистоћа и чистоћа од суштинског значаја.

2.Дурабилити

Још једна предност филтера од синтерованог метала у праху је њиховаиздржљивост. Процес синтеровања ствара а

јака, чврста структура отпорна на хабање, омогућавајући филтеру да издржи високе притиске и

температуре без деформисања или ломљења. То их чини погодним за употребу у захтевним окружењима,

као што су мотори или друге машине високих перформанси.

3. Лако чишћење

Један од изазова коришћења филтера од синтерованог метала у праху је то што они могу бититешко се чисти и поново користи.

Пошто су поре тако мале, уклањање заробљених загађивача из филтера може бити тешко, чинећи га

потребно је заменити филтер уместо да га чисти. То може бити скупо, посебно за апликације где

филтер се често користи. сигурно такође имате неки метод за чишћење.

Упркос овом ограничењу, филтери од синтерованог металног праха се широко користе због своје ефикасности и издржљивости.

Они су суштинска компонента у многим индустријским и производним процесима, који помажу да се обезбеди

чистоће и квалитета течности и гасова. Својом способношћу да заробе широк спектар загађивача и издрже

У захтевним окружењима, филтери од синтерованог метала у праху су важан алат за одржавање перформанси

и поузданост машина и опреме.

Зашто ХЕНГКО филтери од синтерованог метала у праху

Набавите изванредна решења за филтрирање

Наше врсте решења филтера од синтерованог металног праха су изванредне у широком спектру захтевних примена;

порозни синтерЈединствена својства метала се користе у разним опреми за прскање под високим притиском за фино и

равномерна расподела гасова у течности.

Порозни синтеровани прах метални филтери, често са конекторима велике површине оптимизованим за проток, користе се за раздвајање

чврсте материје из гасних токова уразне процесе. Главне карактеристике су следеће:

1. Отпорност на високе температуре, термичка стабилност до 950 ° Ц

2. Погодно за висок диференцијални притисак

3. Висока отпорност на корозију

4. Јединствени синтер спојени конектор

5. Самоносећа конструкција са високом механичком чврстоћом

6. Одличне перформансе задњег пулса

7. Без заваривања порозних медија

8. Флексибилност дизајна, доступни различити облици и прилагођавање

9. Доступно је преко 10.000 различитих стандардних и прилагођених величина/облика

10. Главни За хомогену дистрибуцију гаса/течности

11. Усвојите храну од нерђајућег челика или бронзе класе 316Л и 304Л

12. Материјали који се лако чисте и могу поново користити

ОУР Тецхницал

Као врхунски произвођач иновативних порозних металних филтера, ХЕНГКО нуди најсавременија технолошка решења

за високотемпературна и корозивна окружења.

Нормално синтеровани метални филтерски елементи од праха су направљени од нерђајућег челика, бронзе, легура на бази никла и титанијума и могу

бити беспрекорно заварени са неким специјалним легурама за прилагођавање другачијем облику са конектором са навојем или ваздушном млазницом.

Дефинисана филтрација тачном расподелом величине пора.

Опција материјала

ХЕНГКО је доступан у низу материјала.

Решење металног праха чини дизајн по мери и захтеве премаиндивидуални захтеви процеса лако.

Доступни материјали:

1. Нерђајући челик (стандардни 316Л),

2. Хастеллои,

3. инконел,

4. Монел,

5. Бронза,

6. Титанијум

7. Специјалне легуре на захтев.

Апликације

1. Филтрација гаса

Снабдевамо више производа и решења за филтрацију врућих гасова у индустријским апликацијама и радним температурама

обично дуже време прелазе 750°Ц. Ови филтери најчешће функционишу у системима опремљеним аутоматским самочишћењем

способности, а елементи филтера морају бити способни за пуну регенерацију у сваком циклусу. даклефилтери од синтерованог метала у праху

су најбољи избор, а све карактеристике могу задовољити; на тај начин, наши порозни филтери за топљење се све више користе у многим гасовима

индустрије филтрирања.

2. Спаргинг

Многој опреми високог притиска су потребни филтерски елементи, као што је контакт гас-течност потребан за реакцију: скидање, мешање,

или дифузију. У многим другим апликацијама, ми вам помажемо да максимизирате ефикасност процеса тако што препоручујемо и дизајнирамо најбоље

одговарајуће решење засновано на великом броју расположивих јединица за прскање.

3. Филтрација течности

Такође нудимо прилагођене и самоносеће филтерске елементе за растопљене филтере до ефикасности филтера од 0,1 µм у течности. Тхе

филтери од синтерованог металног праха могу бити дизајнирани са двоструким сендвичом, а нуде два синтер повезана типа праха

Конзистентно и хомогено ослобађање и побољшање протока у поређењу са конвенционално дизајнираним филтерима. Тхе синтеред

порозни диск је савршен филтер за процесе који укључују катализатор. Наши филтерски елементи од синтерованог метала у праху имају а

животни век који превазилази већину конкурентских решења због дизајна без заваривања са "чврсто-чврсто" везом.

4. Флуидизација

Нудимо прилагођавање опреме за флуидизацију за нове и постојеће индустријске системе заморном контролом различитих

дизајни производње филтера како би се осигурала оптимална дистрибуција гаса која резултира савршеним протоком масе или мешањем за многе

различити медији, укључујући бронзу, нерђајући челик и полиетилен. Поред тога, јер флуидизујући конуси направљени од

стабилни синтеровани метални материјали су обично самоносиви, обично можемо испоручити филтере са прикључним прирубницама

по потреби.

НАШ Партнер

До сада је ХЕНГКО радио хиљаде компанија из многих индустрија укључујући хемију и нафту, храну, медицину итд

Такође многе лабораторије компанија и универзитета за дугорочне партнерске добављаче. Надам се да ћеш бити један од њих,

контактирајте нас данас ако сте заинтересовани.

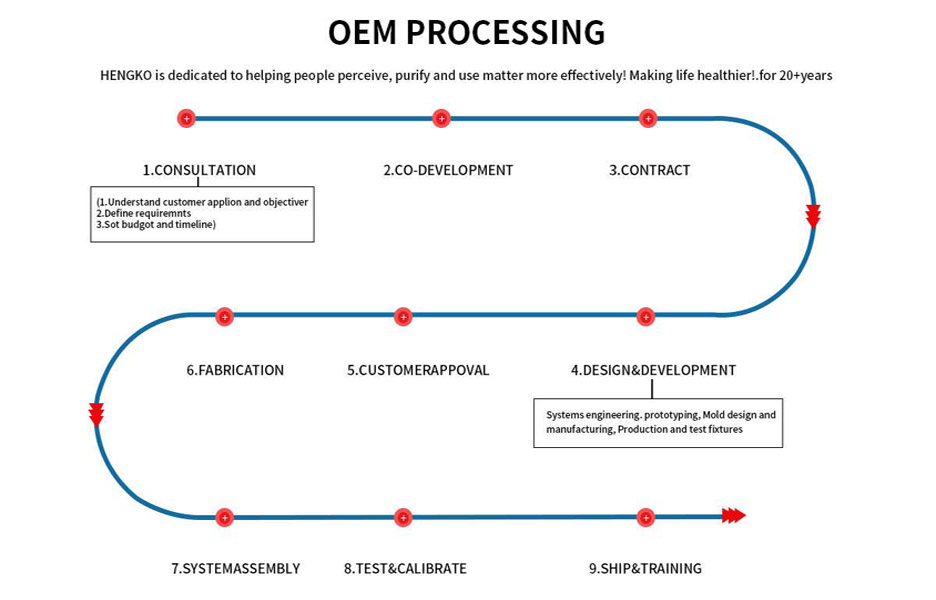

Како прилагодити филтере од синтерованог метала у праху од ХЕНГКО-а

Када имате малоСпецијални дизајн синтерованог топљеног филтераза ваше пројекте и не могу пронаћи исти или сличан филтер

производи, добродошлида контактирате ХЕНГКО да заједно радимо на проналажењу најбољег решења, а ево процеса

ОЕМ порозни филтер за топљењеМолимо проверите иКонтактирајте наспричати више детаља.

ХЕНГКО је посвећен помагању људима да сагледају, прочисте и ефикасније користе материју! Учинити живот здравијим више од 20 година.

1.Консултације и контакт са ХЕНГКО

2.Заједнички развој

3.Направите уговор

4.Дизајн и развој

5.Одобрено од стране корисника

6. Израда / масовна производња

7. Склоп система

8. Тестирајте и калибрирајте

9. Достава

Дакле, која је ваша индустрија? и да ли имате било каквих питања о металним филтерима и да ли вам треба да се бавимо или прилагодимо

специјални порозни метални филтериза ваш уређај и машину? Слободно нам пошаљите упит, наш тим за истраживање и развој ће

бити у могућности да вам пружи брзе и задовољавајуће одговоре.

ФАК

1. Шта је синтеровање у металургији праха?

Синтеровање се користи у металургији праха за претварање металног праха у чврст, порозан материјал. Овај процес укључује

загревање металног праха до температуре мало испод њихове тачке топљења, што доводи до везивања честица

заједно и формирају чврсту структуру.

Процес синтеровања се обично користи у производњи металних делова и компоненти, као што су лежајеви, зупчаници,

и филтери. Нуди неколико предности у односу на друге методе производње, као што су ливење или ковање, укључујући

нижи трошкови, већа флексибилност дизајна и могућност креирања сложених облика и структура.

Током процеса синтеровања, метални прах се ставља у калуп или калуп, што одређује облик

завршен део. Калуп се затим ставља у пећ, где се загрева на температуру која је тик испод тачке топљења

pмаст од метала. Како се метални прах загрева, почиње да се везује и формира чврсту структуру.

Како се метални прах синтерује, поре између честица постају све мање и мање. Ствара порозну

материјал који је јак и издржљив, али такође има велику површину, што га чини идеалним за такве примене

као подлога за филтрацију и катализатор. Може да контролише величину и дистрибуцију пора подешавањем синтеровања

температура и време и састав металног праха.

Када је процес синтеровања завршен, чврсти, порозни материјал се уклања из калупа и оставља да то уради

цоол. Готови део се затим може машински обрађивати или обрадити да би се добио жељени облик и величина.

Синтеровање је свестран процес који може створити многе металне делове и компоненте. Нуди многе предности,

укључујући ниске трошкове, флексибилност дизајна и могућност стварања сложених облика и структура. као резултат,

синтеровање се широко користи у производњи металних делова и компоненти у аутомобилској, ваздухопловној и свемирској индустрији

медицинске индустрије.

2. Зашто је синтеровање важно у металургији праха?

Синтеровање је важан процес у металургији праха јер везује честице металног праха за

формирају чврст, кохезивни материјал. То се ради загревањем праха до температуре испод тачке топљења,

што узрокује да се честице везују дифузијом.

Синтеровање је важно из неколико разлога:

1. Омогућава стварање делова сложених облика које би било тешко или немогуће произвести

коришћењем других техника производње.

2. Може се користити за производњу делова са побољшаним механичким својствима, као што је већа чврстоћа

и тврдоћа.

3. Синтеровањем се могу створити порозни материјали са контролисаном порозношћу, што је корисно за апликације

као што су филтери и катализатори.

Процес синтеровања обично укључује загревање праха до температуре од око 80-90%

његове тачке топљења у условима високог притиска и контролисане атмосфере. То узрокује

честице да дифундују једна у другу, формирајући чврсту масу. Процес синтеровања се може контролисати

за производњу широког спектра микроструктура и механичких својстава, у зависности од специфичне примене.

Једна од кључних предности металургије праха је то што омогућава стварање делова сложених облика

и прецизне толеранције. То је зато што се метални прах може обликовати у било који облик користећи различите технике,

као што су пресовање и синтеровање. Ова флексибилност омогућава произвођачима да производе делове сложене геометрије

и прецизних димензија, што је немогуће другим техникама израде.

У закључку, синтеровање је важан процес у металургији праха јер омогућава стварање делова

сложених облика, побољшаних механичких својстава и контролисане порозности. То је кључни корак у праху

металуршки процес и омогућава произвођачима да производе висококвалитетне делове за различите примене.

Дакле, ако још увек имате било каквих питања или сте заинтересовани за филтере од синтерованог метала у праху, добродошли сте

контактирајте нас путем е-поштеka@hengko.com а такође можете послати упит пратећи образац за упит, ми ћемо послати

назад у року од 24 сата.